Conception d’un four à oxycombustion à chaud

Les opérations de fusion sont très énergivores dans la production de verre. Elles représentent même la part la plus importante de la consommation d’énergie et des émissions atmosphériques d’AGC Glass Europe. AGC entend dès lors optimiser et améliorer continuellement ses processus de production d’un point de vue environnemental. Dans cette quête pour réduire son empreinte écologique, AGC a développé une technologie innovante de combustion de l’oxygène pour la production de float.

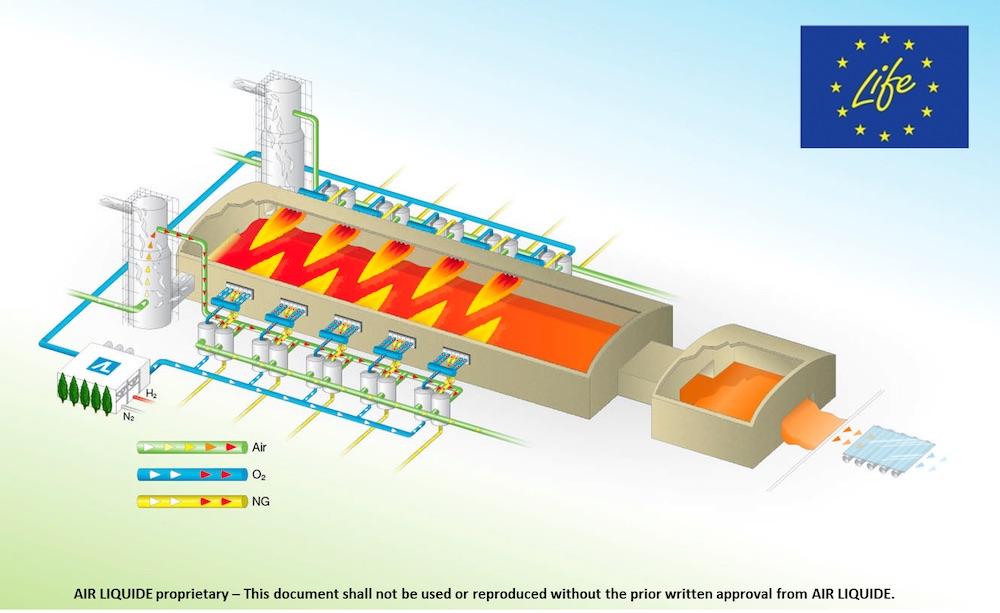

Les fours traditionnels de verre float utilisent l’air comme comburant. L’air contient environ 21 % d’oxygène et 79 % d’azote. Or, l’azote est inutile dans le processus de combustion et produit des oxydes d’azote (NOx) à haute température. Ainsi, le recours à l’oxygène pur à la place de l’air réduirait l’énergie nécessaire à la combustion (plus besoin de chauffer l’azote) et empêcherait également la formation de NOx. AGC Glass Europe commence donc ses recherches sur les fours de verre plat avec 100 % d’oxygène comme comburant à la place de l’air. Le développement de nouvelles techniques pour les fours de verre s’avérait pourtant un projet compliqué à long terme. Avec de nombreux problèmes à résoudre. L’utilisation de l’oxycombustion était rare dans l’industrie du verre plat, de par sa faible rentabilité économique. Elle présentait également de nombreux défis techniques. Les nouvelles technologies peuvent ainsi affecter la durée de vie du four ou la qualité du verre. De plus, un four pour verre fonctionne 24 heures sur 24, 7 jours sur 7 et ne peut être ni arrêté, ni refroidi pendant sa durée de vie (15 à 18 ans). La plupart des technologies ne peuvent donc être installées que lors de la reconstruction d’un four.

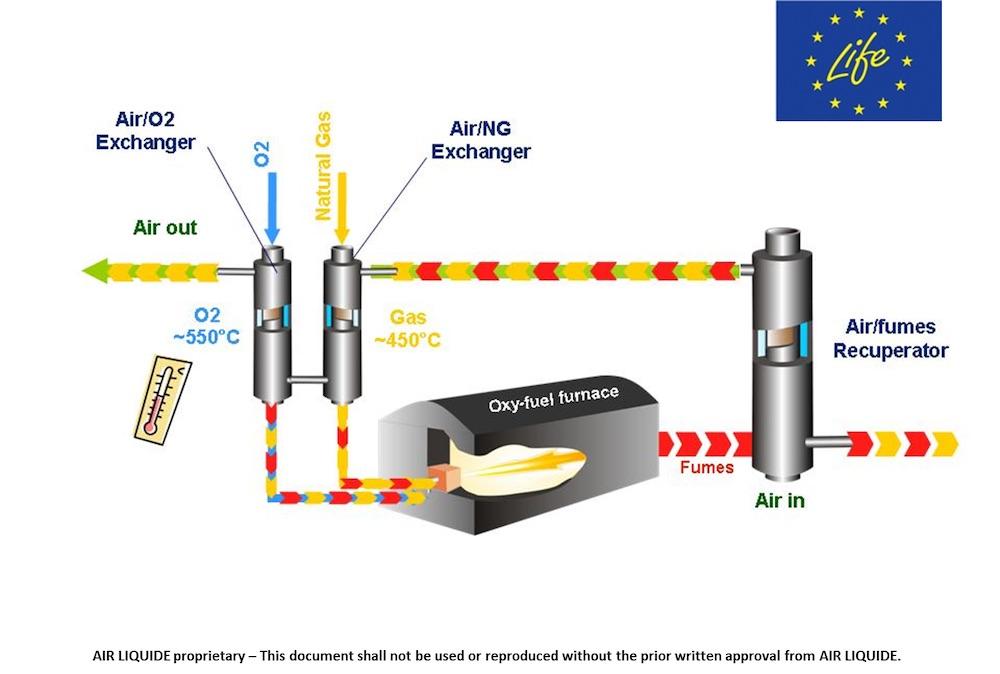

Après des années de recherche, de nombreuses études, une collaboration intense au niveau de la R&D et au niveau industriel, AGC Glass Europe lance, avec le partenaire externe Air Liquide, ce four fonctionnant à l’oxygène pur au lieu d’air. Non sans avoir réglé le problème de rentabilité, par la mise au point d’un système réutilisant la chaleur des gaz résiduaires pour préchauffer l’oxygène et le gaz naturel avant leur injection dans le four. Avec d’importantes économies d’énergie supplémentaires à la clé. Le four à oxycombustion à chaud était né !

Localisé à Boussois (France), ce four produisant du verre clair architectural a été le premier four de verre float en Europe à fonctionner entièrement à l’oxycombustion. Il s’est aussi révélé être le four le plus écologique au monde. Quelques années plus tard, AGC démarre un deuxième four utilisant cette même technologie, dans l’usine de Retenice (République tchèque), produisant principalement du verre automobile. Cette deuxième application industrielle est venue confirmer le potentiel de cette nouvelle technologie pour la production de verre de couleur de haute qualité pour l’automobile, dont les exigences de qualité sont supérieures à celles du verre architectural.

Nous cherchons à réduire notre empreinte écologique en optimisant nos processus de production d’un point de vue environnemental et en développant des technologies peu énergivores. La conception du four à oxycombustion à chaud en est un exemple parmi d’autres. Nous allons poursuivre nos efforts pour arriver plus loin encore.

Zoom durabilité

AGC Glass Europe a démarré son premier four à oxycombustion à chaud à Boussois (France). Il s’est révélé le four le plus écologique au monde. Après trois années d’utilisation de la technologie à grande échelle à Boussois, les objectifs d’émission de l’usine pour le four ont été atteints et même dépassés : les émissions de CO2, de NOx et de SOx ont été réduites de 15 %, 83 % et 34,5 % respectivement. Par ailleurs, le four de l’usine consomme 25 % d’énergie en moins.

Pour plus d’informations sur la conception des fours à oxycombustion à chaud et les technologies de production peu énergivores : agc-glass.eu/sustainability

Zoom Innovation

Comme alternative à la conception habituelle du four de verre float utilisant l’air comme comburant, AGC Glass Europe a développé un four fonctionnant à l’oxygène pur au lieu d’air. Parallèlement, AGC mettait au point un système de récupération de chaleur unique, permettant de préchauffer le gaz naturel et l’oxygène avant leur injection dans le four. Localisé à Boussois (France), ce four produisant du verre clair architectural a été le premier four de verre float en Europe à fonctionner entièrement à l’oxycombustion. Développé en partenariat avec Air Liquide, il a aussi été le premier au monde à utiliser du gaz naturel et de l’oxygène préchauffés. Un deuxième four utilisant cette même technologie a été démarré dans l’usine de Retenice (République tchèque) avec, cette fois, du verre de couleur pour l’automobile comme production principale.

Ce projet a été financé en partie par le

"Programme LIFE de la Commission européenne"

(références LIFE07 ENV/F/179 et LIFE11 ENV/CZ/000488)

De plus amples informations sur le projet et ses résultats sont disponibles ici (en anglais uniquement): http://www.oxyfuel-heatrecovery.com/ (France)

et http://www.agc-hoxygas.eu/ (Czech Republic).

Schémas du processus: courtesy of Air Liquide